Выхлопная система дизельного двигателя

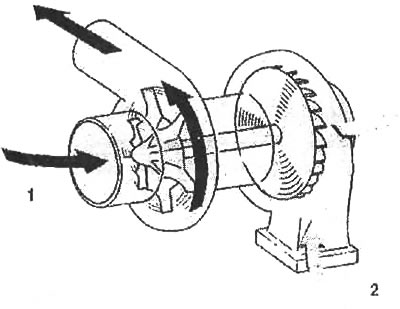

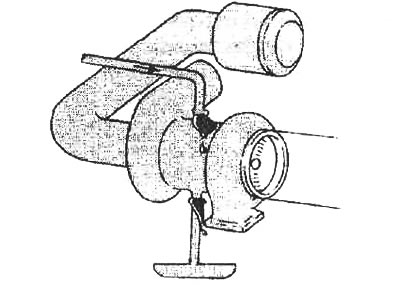

В состав выхлопной системы дизеля входят выпускной коллектор, турбокомпрессор, выхлопные трубы и глушитель (Рисунок. 26.1).

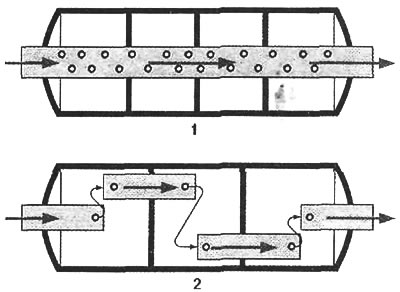

26.1. Два варианта конструкции глушителя: 1. Прямоточный глушитель; 2. Глушитель с реверсивной камерой

Проверка состояния, ремонт и установка выпускного коллектора

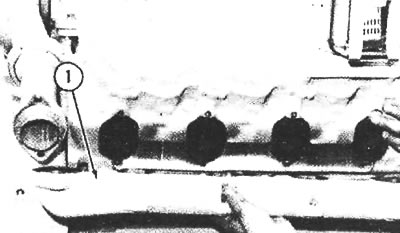

Выпускной коллектор следует тщательно очистить, продув паром. При значительных отложениях нагара коллектор следует промыть растворителем со стеклянным абразивом или подвергнуть пескоструйной обработке. Очистка коллектора особенно важна на дизелях с турбонаддувом, так как загрязнения от коллектора могут повредить детали турбины и турбокомпрессора (Рисунок. 26.2).

26.2. Правый выпускной коллектор дизеля Caterpillar (1)

Проверьте наличие на коллекторе трещин и других повреждений, деформацию разъемной плоскости. Если разъемная плоскость имеет значительную деформацию и не обеспечит уплотнения, то коллектор следует заменить.

При сборке замените прокладку коллектора. Если собирается секционированный коллектор, то сначала устанавливается центральная секция, болты лишь подтягиваются от руки. Затем устанавливаются остальные секции и болты затягиваются в заданном порядке. Можно также собрать коллектор отдельно и установить в собранном виде. Болты коллектора заворачиваются на составе против прихвата резьбы.

Турбокомпрессоры

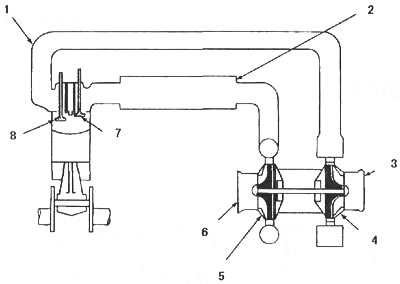

Турбокомпрессор предназначен для увеличения мощности двигателя путем повышения давления воздуха (среднего эффективного давления) и устанавливается после выпускного коллектора. Выхлопные газы приводят во вращение турбину, которая в свою очередь вращает рабочее колесо компрессора (Рисунок. 26.3). Среднее эффективное давление воздуха современных дизелей с турбонаддувом составляет 1,1-1,6 МПа. Увеличение по мощности достигает 75-100% по сравнению с дизелями без турбонаддува.

26.3. Детали выхлопной системы: 1. Выпускной коллектор; 2. Впускной патрубок холодильника; 3. Выпуск отработавших газов; 4. Турбина; 5. Турбокомпрессор; 6. Впуск воздуха; 7. Впускной клапан; 8. Выпускной клапан

Конструкция турбокомпрессора

На дизелях наиболее широко применяются турбокомпрессоры постоянного давления и импульсные. В турбокомпрессорах постоянного давления отработавшие газы от всех цилиндров подаются в общий коллектор, поэтому пульсации давления сглаживаются и на впускном коллекторе присутствует почти постоянное давление. В импульсных турбокомпрессорах к турбине подводятся отработавшие газы от каждого цилиндра в отдельности. Поэтому, в выпускном коллекторе присутствует меняющееся давление, которое влияет на полезную работу, совершаемую поршнями. Во время открывания выпускного клапана давление в выпускном коллекторе должно превышать давление наддува. К концу такта выпуска давление воздуха на входе в цилиндр падает ниже давления наддува. Воздух проходит через цилиндр, обеспечивая его продувание. Чтобы обеспечить такие флуктуации давления, четырех- или шестицилиндровый двигатель должны быть снабжены двумя выпускными коллекторами, а восьмицилиндровый — четырьмя. Преимущества импульсного турбокомпрессора по сравнению с турбокомпрессором постоянного давления заключаются в следующем:

1. Отсутствие обратного потока отработавших газов в цилиндры, поршень которых совершает такт впуска,

2. Больший перепад давления при продувке, который почти не изменяется при большой нагрузке дизеля,

3. Улучшение тяговых качеств двигателя,

4. Понижение температуры отработавших газов и снижение их токсичности при разгоне.

Турбокомпрессор состоит из турбины, корпуса турбины, корпуса подшипников, корпуса Компрессора и крыльчаток.

Принцип действия турбокомпрессора

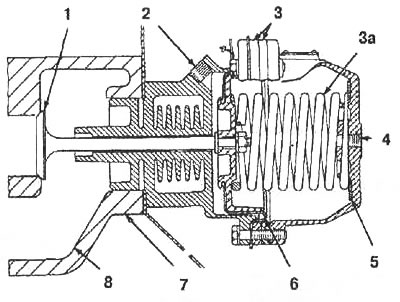

Корпус турбины турбокомпрессора крепится к выпускному коллектору. Корпус компрессора соединен с впускным коллектором. При пуске двигателя выхлопные газы под давлением и при сравнительно высокой скорости поступают в корпус турбины, выполненный в виде улитки (Рисунок. 26.4). Площадь поперечного сечения улитки впускного патрубка постепенно уменьшается, что приводит к повышению скорости потока газов. Высокоскоростной поток газа попускается через сопло и направляется на рабочее колесо (крыльчатку) турбины, откуда выпускается в атмосферу через выхлопные трубы.

26.4. Течение газов в турбокомпрессоре: 1. Вход воздуха; 2. Вход выхлопных газов

Вращение колеса турбины заставляет вращаться вал и колесо компрессора, при этом на входе в компрессор создается пониженное давление, в результате чего воздух засасывается в корпус компрессора. По мере повышения скорости вращения повышается скорость воздуха. Воздух проходит через диффузор и попадает в корпус компрессора, где замедляется, в результате чего кинетическая анергия превращается в энергию сжатия, т.е. двление воздуха повышается. Когда дизель работает на максимальных оборотах, компрессор создает максимальное давление. Любое изменение крутящего момента (нагрузки) дизеля приводит к понижению оборотов и давления наддува. Однако, давление наддува и обороты падают непропорционально, -максимальная эффективность турбокомпрессора достигается при больших нагрузках двигателя.

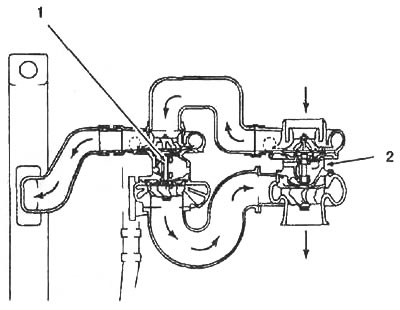

Регулировка количество топлива, впрыскива-емогов цилиндры дизеля, обеспечивается различными устройствами (например, показанными на рисунке 26.5). Эти устройства предназначены для того, чтобы ограничить скорость вращения турбины и давление наддува, а также снизить токсичность газов при разгоне и замедлении.

26.5. Перепускной клапан турбокомпрессора, регулирующий давление наддува: 1. Клапан; 2. Отверстие воздушной магистрали; 3. Разделительные шайбы; За. Пружина; 4. Отверстие под сапун; 5. Регулировочные прокладки; 6. Диафрагма; 7. Корпус переходной секции; 8. Перепускной канал

Двухступенчатый турбокомпрессор

На части V-образных и однорядных дизелей устанавливаются два или четыре турбокомпрессора с целью дополнительного повышения среднего эффективного давления, которые крепятся к каждому выпускному коллектору. Также устанавливаются два последовательно соединенных турбокомпрессора и холодильник (Рисунок. 26.6). Благодаря такой системе мощность двигателя повышается на 75 л.с.

26.6. Двухступенчатый турбокомпрессор (дизель Cummins): 1. Турбокомпрессор второй ступени; 2. Турбокомпрессор первой ступени

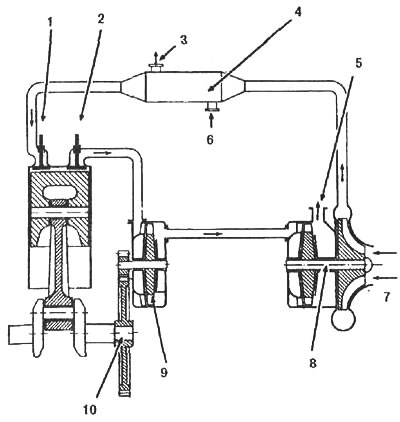

Смешанный турбонаддув

Этот способ наддува приводит к повышению к.п.д. до 46,5% и реализован только на опытном двигателе. Система наддува состоит из силовой турбины, соединенной с гидромуфтой. Турбина гидромуфты соединена с редуктором, вал которого соединен с коленвалом двигателя. Выхлопные газы вращают колесо силовой турбины, которая приводит во вращение гидромуфту. Вал редуктора раскручивается и способствует вращению коленвала, прикладывая к нему дополнительный крутящий момент. Газы из силовой турбины направляются на турбину турбокомпрессора, от которого поступают в цилиндры двигателя.

26.7. Система смешанного турбонаддува: 1. Впускные клапаны; 2. Выпускные клапаны; 3. Выход охлаждающей жидкости; 4. Холодильник; 5. Выпуск отработавших газов; 6. Вход охлаждающей жидкости; 7. Вход воздуха; 8. Турбокомпрессор; 9. Силовая турбина

Проверка состояния и уход за турбокомпрессором

Турбокомпрессор нуждается в постоянном уходе, так как его детали испытывают значительные тепловые и механические нагрузки (рабочая температура достигает 700°С, а обороты турбины 60000-150000 об/мин).

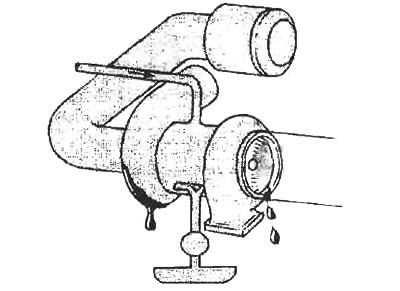

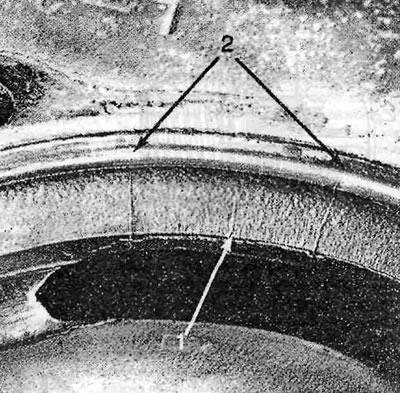

В первую очередь проверке подлежит воздушный фильтр (засорение фильтра и золотника вентиляции картера является основной причиной падения мощности двигателя, течи масла из компрессора). Следует также проверить состояние маслопроводов и воздуховодов (Рисунок. 26.8 и 26.9), а также корпуса турбокомпрессора (Рисунок. 26.10) и выпускного коллектора.

26.8. Течь в маслопроводе турбокомпрессора

26.9. Течь в обратном маслопроводе турбокомпрессора

На дизелях грузовых автомобилей также следует снять кулису турбокомпрессора, ведущую к впускному коллектору и проверить наличие на ней масла. В результате работы турбокомпрессора допускается небольшое скопление масла в корпусе и в кулисе. Однако, масло может также попасть и из переполненного воздушного фильтра. Тогда на лопастях рабочего колеса также будут обнаруживаться следы масла. На утечку масла из под сальников указывают смолистые отложения на кулисе и на поверхности корпуса. В этом случае необходим неотложный ремонт, в противном случае возможны серьезные поломки.

26.10. Образование трещин (1) на корпусе турбокомпрессора. Эксплуатация допускается, если трещина не заходит в область 2

Очистка корпуса компрессора и рабочего колеса

Очистка корпуса, кулисы и рабочих колес турбины и компрессора требуется при обнаружении на этих деталях смолистых отложений. Некоторыми изготовителями очистка рекомендуется через каждые 80000 км пробега, или 1000 моточасов.

Детали очищаются только рекомендуемым растворителем для очистки металлов и нейлоновой щеткой.

Дополнительные проверки

Дополнительно следует проверить осевой люфт вала турбокомпрессора с помощью стрелочного индикатора, который должен быть в пределах 0,100-0,152 мм.

Если осевой люфт ниже нормы, то это указывает на наличие смолистых отложений или нагара. Если осевой люфт превышает 0,152 мм, то изношены подшипники вала. В обоих случаях требуется разборка и ремонт турбокомпрессора.

Проверьте также зазор в подшипниках вала. Для этого ножку индикатора вставьте в отверстие под маслопровод так, чтобы она уперлась в вал. Покачав вал в радиальном направлении, определите разность показаний индикатора. Если люфт превышает 0,076 мм, требуется разборка и ремонт турбокомпрессора.

Токсичность отработавших газов дизельных двигателей

Образование смеси

Дизельное топливо характеризуется более высокой температурой кипения, чем бензин. В дизеле отводится меньше времени на приготовление топливо-воздушной смеси, что является одной из причин ее меньшей однородности. Недостаточное количество воздуха в смеси приводит к увеличению выброса сажи, CO и СН.

Процесс сгорания

Сгорание начинается при впрыскивании топлива через форсунку. Время впрыскивания оказывает основное влияние неэффективный к. п. д. двигателя. Повышение температуры сгорания увеличивает образование в отработавших газах оксидов азота (NOx).

Мероприятия по снижению токсичности отработавших газов

Конструктивные мероприятия

Камера сгорания

Двигатели с разделёнными камерами сгорания обеспечивают получение меньших концентраций оксидов азота в отработавших газах, чем двигатели с непосредственным впрыском топлива. С другой стороны, последние характеризуются лучшей топливной экономичностью. Для получения рабочей смеси, обеспечивающей полное сгорание, вихревое движение воздуха в камере сгорания должно сочетаться с правильно подобранным факелом топлива.

Впрыскивание топлива

Позднее впрыскивание позволяет снизить выброс оксидов азота (NOx), однако слишком позднее впрыскивание приводит к увеличению расхода топлива и повышенному выбросу углеводородов (СН) Увеличение на Г (по углу поворота коленчатого вала) начала впрыскивани; может привести к повышению на 5% выбросов NOx, в то время как выбросы СН при этом могут увеличиться на 15%. Электронные системы управления: способны поддерживать оптимальны момент впрыскивания с высокой степенью точности. Очень высокая точность может быть достигнута за счет управления началом впрыскивания непосредственно через форсунку при использовании датчика перемещения игольчатого клапана (управление началом впрыскивания топлива). Топливо, попадающее в камеру сгорания после окончания процесса сгорания, будет поступать непосредственно в выпускную систему в несгоревшем виде повышая уровень выбросов углеводородов в отработавших газах. Для предотвращения этого явления объем топлива между посадочным отверстием форсунки и распылительным наконечником должен быть минимальным. Необходимо также исключить подтекание топлива из форсунки и позднее впрыскивание. Мелкодисперсная струя распыла топлива способствует образованию оптимальной смеси топлива с воздухом Мелкодисперсный распыл, снижающий выброс сажи (твердых частиц) и углеводородов, может быть получен при высоком давлении впрыскивания и оптимальной геометрии отверстий распылителя. Коэффициент избытка воздуха должен быть не ниже А=1,1 -1,2.

Температура воздуха на впуске

Чем выше температура воздушного заряда, тем выше температура сгорания с пропорциональным увеличением выбросов оксидов азота. На двигателях с турбонаддувом охлаждение сжатого воздуха на впуске (промежуточное охлаждение) представляет эффективный способ снижения NOx.

Рециркуляция отработавших газов

Часть отработавших газов направляется во впускную систему для уменьшения количества кислорода в свежем заряде с одновременным увеличением его теплоемкости. Оба этих фактора приводят к понижению температуры сгорания и, таким образом, снижению образования NO. Повышенное количество рециркулируемых газов вызывает более высокие выбросы сажи и оксида углерода из-за недостатка воздуха в смеси. Поэтому количество рециркулируемых отработавших газов должно быть ограничено.

Очистка отработавших газов

Выброс углеводородов может быть уменьшен при использовании в выпускной системе каталитических нейтрализаторов. В них часть газообразных углеводородов, включая и те, что соединяются с твердыми частицами (сажа), сгорают в присутствии кислорода, содержащегося в отработавших газах. Для снижения выбросов твердых частиц (сажи) в настоящее время используются специальные фильтры, устанавливаемые в выпускной системе автомобиля.

Испытания двигателей на токсичность

Все более ужесточающиеся нормы определяют снижение предельного содержания количества токсичных компонентов в отработавших газах. Эти выбросы могут быть замерены при заданных определенных условиях работы двигателя.

Схема испытаний

Как правило, выбросы токсичных веществ с отработавшими газами двигателей определяются на стенде с беговыми барабанами (для легковых автомобилей) или на испытательном моторном стенде (грузовые автомобили). Многие нормы предельного содержания токсичных компонентов в отработавших газах и методы испытаний автомобилей на токсичность были впервые внедрены в США, где способ отбора проб (газа) постоянного объема был применен в качестве эффективного способа для контроля за выбросом твердых частиц при динамических испытаниях. При этой процедуре отработавшие газы разбавляются отфильтрованным окружающим воздухом и отбираются посредством ротационного насоса во время стандартизованного цикла испытаний. Разбавление отработавших газов воздухом устраняет вероятность конденсации в них влаги и одновременно удерживает их температуру на уровне, требуемом для измерения содержания твердых частиц (52°С).

Одна проба пропускается через специальный бумажный фильтрующий элемент, где осуществляется определение уровня выброса твердых частиц за счет измерения увеличения массы пробы.

Вторая нагретая проба газа направляется в пламенно-ионизационный детектор, в котором производится непрерывный контроль за концентрацией углеводородов. Третья проба отправляется в сборник отработавших газов. После окончания цикла испытаний его содержимое направляется в газоанализатор, где производятся замеры концентраций СО, NOх и СО2. Расчеты для определения уровней выбросов различных компонентов отработавших газов базируются на данных об объеме смеси газов и концентрации отдельных их компонентов.

В США для проверки легковых и грузовых автомобилей на токсичность отработавших газов применяются одни и те же методы и газоанализаторы. Отработавшие газы обычно разбавляются дважды, что дает возможность пропускать большие объемы газа через трубопроводы приемлемого размера. В европейском цикле испытаний также применяется добавление части газового потока воздухом при замерах содержания твердых частиц в отработавших газах.

После измерений концентрации твердых частиц проводятся дополнительные проверки непрозрачности этих газов как в стационарных условиях, так и при движении с полной нагрузкой.

Состав и температура отработавших газов

| Компоненты отработавших газов | На холостом ходу | При максимальной мощности |

| Оксиды азота (NOx), части на миллион | 50. 250 | 600. 2500 |

| Углеводороды (НС), части на миллион | 50. 500 | 150 |

| Оксиды углерода (СО), части на миллион | 100. 450 | 350. 2000 |

| Диоксиды углерода (СО2), объемн. % | . 3,5 | 12. 16 |

| Водяные пары, обьемн. % | 2. 4 | . 11 |

| Кислород, обьемн. % | 18 | 2. 20 |

| Азот и т.п., обьемн. % | остатки | остатки |

| Саха, мг/м 2 | -20 | -200 |

| Температура отработавших газов,°С | 100. 200 | 550. 750 |

Испытательные циклы и нормы токсичности в Европе

Легковые и малотоннажные грузовые автомобили

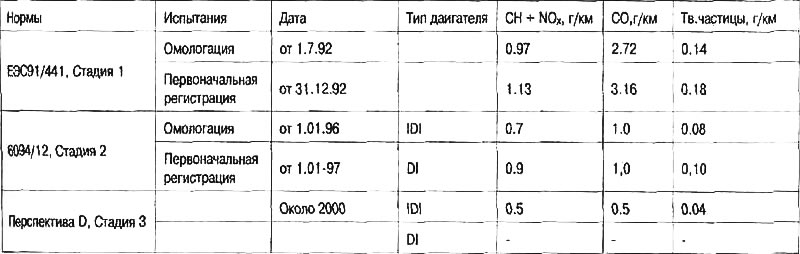

Нормы предельной токсичности отработавших газов, принятые в Европе, базируются на Директивах R15 ЕЭК и 70/220 ЕЭС, а также дополнениях к этим документам.

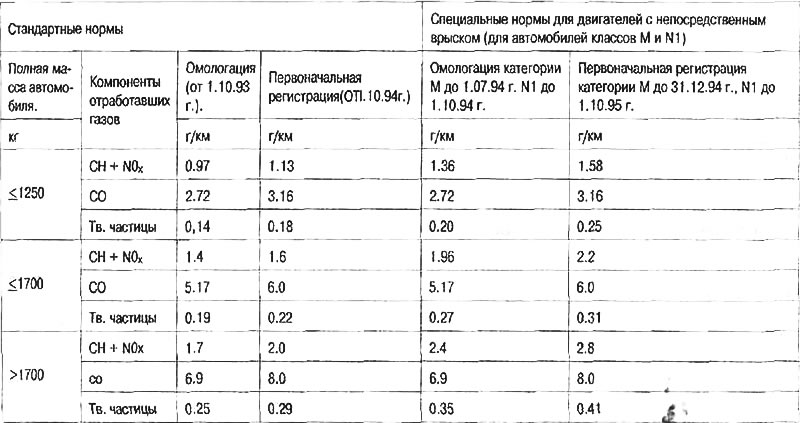

Существующие нормы для малотоннажных грузовиков (полной массой менее 3,5 т) указаны в Директиве 93/59 ЕС/ЕЭС. Менее строгие нормы применяются для дизелей с непосредственным впрыскиванием топлива.

Предельная токсичность отработавших газов легковых автомобилей (с числом сидений 6 и более массой менее 2,5 т) регламентируется в Директиве 91/441 ЕС/ЕЭС.

Следующим шагом в ужесточении норм токсичности является Директива 1997 г. ЕС 94/12. Дальнейшее ужесточение предельных норм токсичности планируется осуществить в 2000 г. Используемый ранее ездовой цикл ЕСЕ (ЕЭС) R15 был заменен модернизированным европейским ездовым циклом (включающим часть цикла, относящуюся к движению по загородным дорогам со скоростью движения вплоть до 120 км/ч). Предельные нормы дымности, рассмотренные в правилах ЕЭК R24 и ЕЭС 72/306, остаются в силе.

Так называемая «стокгольмская группа» государств (включая Швецию, Швейцарию, Австрию) приняла нормы по предельной токсичности, базирующиеся на нормативах США (1987 г.). Швеция также проявила инициативу в вопросе создания системы штрафов за несоблюдение более строгих норм предельной токсичности.

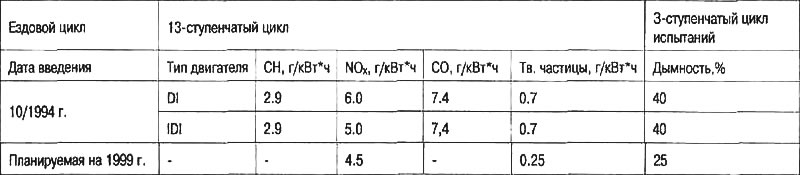

Грузовые автомобили

В Европе автомобили полной массой свыше 3,5 т, которые имеют более чем 9 мест для сиденья, проходят 13-режимные испытания, регламентированные правилами ЕЭК R49. Последовательность испытания — это серия из тринадцати различных стационарных рабочих режимов.

Первоначально принятые предельные нормы выбросов газообразных компонентов были ужесточены, и в новые нормативы были включены требования по предельным выбросам твердых частиц в отработавших газах.

Существующие предельные значения выбросов в странах ЕС приведены в нормативах Стадии 1 (EURO I) и Стадии 2 (EURO II) ЕЭС директив ЕЭС 91/542; последние предназначены для автомобилей серийного производства, начиная с октября 1996 г. Дополнительное снижение норм предельной токсичности планируется в 1999 г. Пересмотр испытательного цикла также предполагается осуществить на Стадии 3 (EURO III).

Тем временем нормы, касающиеся контроля за дымностью отработавших газов дизелей, работающих при полной нагрузке (Директива ЕЭК R24), были оставлены без изменения, хотя имеющее место значительное снижение уровней твердых частиц в отработавших газах делает их не совсем приемлемыми.

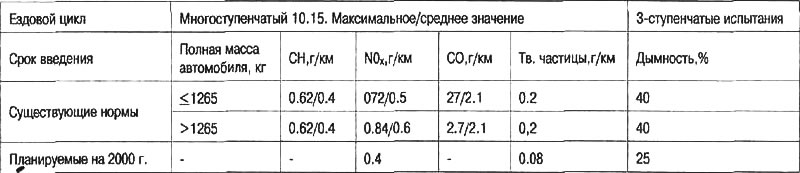

Испытательные циклы и нормы токсичности в Японии

Легковые автомобили

Для определения концентраций газообразных токсичных компонентов и твердых частиц в отработавших газах дизелей используется ездовой цикл 10.15. Этот цикл расширен включением в него высокоскоростного режима испытаний (подобного европейским циклам).

Грузовые автомобили

Выбросы токсичных компонентов замеряются с использованием нового 13-ступенчатого стационарного цикла испытаний, введенного в Японии и отличающегося от того, что имеет место в 13-режимном европейском испытательном цикле.

Испытательные циклы и нормы токсичности в США

Легковые и малотоннажные грузовые автомобили

Федеральный цикл испытаний (FTP 75) применяется для легковых и малотоннажных грузовых автомобилей полной массой не более 3,9 т. График скорости соответствует ездовому циклу работы автомобиля в условиях города (США). Испытания проводятся с использованием стенда с беговыми барабанами, и измерения осуществляются посредством метода отбора проб постоянного объема.

Тяжелые грузовые автомобили

Начиная с 1987 г., тяжелые грузовые автомобили испытываются на моторном стенде с использованием ездового цикла; замеры проводятся в соответствии с методом CVS. Испытательный цикл выбран с учетом реальных условий движения по автомагистралям.

Оборудование, используемое для испытаний на токсичность

Испытания дизелей на токсичность осуществляются как в виде дополнительной процедуры, так и во время проведения регулярных техосмотров автомобилей. Для этой цели применяются два стандартизованных метода. По первому методу определенное количество отработавшего газа пропускается через фильтрующий элемент. Степень обесцвечивания фильтра характеризует содержание сажи в отработавших газах.

Абсорбционный метод (испытание на непрозрачность или потемнение газа) основан на определении снижения яркости луча света, пропускаемого через отработавшие газы.

Определение дымности отработавших газов дизелей должно осуществляться под нагрузкой. Здесь наиболее распространены два разных метода проведения испытаний: испытания при полной нагрузке, осуществляемые на испытательной трассе с торможением автомобиля; испытания при свободном ускорении с кратковременным нажатием на педаль газа; нагрузка при этом создается возвратно-поступательно перемещающимися и вращающимися массами самого двигателя, работающего в режиме ускорения.

Дымомер (оптический метод)

Насос прокачивает часть отработавших газов, поступающих из пробоотборного зонда через камеру. Это необходимо для уменьшения влияния колебаний давления отработавших газов на результаты испытаний. Через отработавшие газы, находящиеся в испытательной камере, пропускаются световые лучи. Фотоэлементы регистрируют снижение интенсивности света после прохождения камеры; это снижение соответствует непрозрачности Т (в %) или коэффициенту абсорбции к. Для получения полных и точных результатов испытательная камера должна иметь определенную длину. Во время испытаний под нагрузкой обеспечивается непрерывный процесс измерений дымности с индикацией получаемых данных. Дымомер автоматически определяет максимальное значение и производит расчет среднего значения для нескольких периодов подачи газа.

Дымомер (метод прокачки через фильтр)

Устройство обеспечивает пропуск определенного количества отработавших газов через бумажный фильтрующий элемент. На каждой стадии испытаний осуществляется регистрация объемов анализируемого газа, что позволяет получить полные и сравнимые между собой результаты. Система также позволяет контролировать и компенсировать действие других факторов (давления, температуры и др.). Для оптико-электронной оценки почернения фильтрующей бумаги применяется светоотражающий фотометр. Результаты представляются в виде показателя сажесодержания Бош или мае-совой концентрации сажи в газе (мг/м 3 ).

Нормы токсичности для грузовиков (полная масса менее 3.5 т). Ездовой цикл: модернизированный европейский цикл; временный вариант при Vmax = 90 км/ч для автомобилей с максимальной скоростью менее 130 км/ч и/или отношением мощности к массе менее 30 кВт/т.

Нормы токсичности для легковых автомобилей (полная масса менее 2.5 т). Ездовой цикл: модернизированный европейский цикл ЕЭС R15 и ЕС (Директивы).

Нормы токсичности отработавших газов для легковых автомобилей с числом сидений 10 или менее. Ездовой цикл: Многоступенчатый 10.15, 3 — режим испытания дымности.

Нормы токсичности отработавших газов для грузовых автомобилей полной массой более 2,5 т. Ездовой цикл: 13 — режимный цикл испытаний, 3 — режимный цикл испытаний на дымность.

Предельные значения токсичности легковых автомобилей в США

Ездовой цикл: ИР 75 (США): Федеральный цикл для 49-ти штатов, (в том числе в шт. Калифорния)

| Модельный год | СН, г/1,6 км | СН без метана, г/1,6 км | NOx, г/1,6 км | СО, г/1,6 км | Тв. частицы. г/1.6 км | Долговечность, МИЛИ (1 МИЛЯ — 1,6 км) |

| Федеральный цикл, 1987 | 0,41 | — | 1,0 | 3.4 | 0,20 | 50000 |

| Калифорн. цикл. 1969 | 0,46 | — | 1.0 | 8,3 | 0.08 | 100000 |

| Калифорн. цикл, 1993 | — | 0.31 | 1.0 | 4,2 | 0,08 | 100000 |

| Федеральный цикл 1994 | — | 0,25 | 1.0 | 3.4 | 0,08 | 50000 |

| Федеральный цикл 1994 | — | 0.31 | 1.25 | 4.2 | 0.10 | 100000 |

Нормы токсичности отработавших газов дизельных тяжелых грузовых автомобилей полной массой более 3.9 т

| Модельный год | СН, г/л.с.*ч | NOх, г/л.с.*ч | СО,г/л.с.*ч | Тв. частицы, г/л.с.*ч | Дымность, % непрозрачности |

| 1990 | 1.3 | 6.01 | 15.5 | 0.6 | |

| 1991. 93 | 1.3 | 5.0 | 15.5 | 0.25 | А — ускорение: 20% |

| 1994. 97 | 1.3 | 5.0 | 15.5 | 0.1 | В — замедление от режима полной нагрузки: 15% |

| 1998 | 1.3 | 4.0 | 15.5 | 0.1 | С — дымность предельная: 50% |

https://autoinstruction.ru/paper/diesel-repair/read/1654290006